ローラーコンパクターFT

圧密・造粒原理

水平式原料供給スクリューと上下配置の圧縮ロールの組み合わせで、

多様な製品用途に対応できる、連続処理式乾式造粒機です。

ローラーコンパクターによる造粒法の特徴は乾いた粉体原料を板状に圧密し、

それを破砕して顆粒にする製法です。乾いた粉のままで顆粒が出来るということは、

後工程で乾燥工程が不要になるということであり、エネルギー効率が著しく良くなります。

湿分を入れると反応したり性質が変質する原料、乾燥工程で製品が変質する原料などには最適です。

加湿・脱水・乾燥工程の省略により大幅なコスト削減に繋がります。

また"原料にバインダーを添加したくない"そんな原料に最適です。

(FT:ロールタイヤ軸の左右両端に軸受を抱えるタイプ)

(FP:ロールタイヤその他保持部が片持ち方式のタイプ(※メンテナンス性重視))

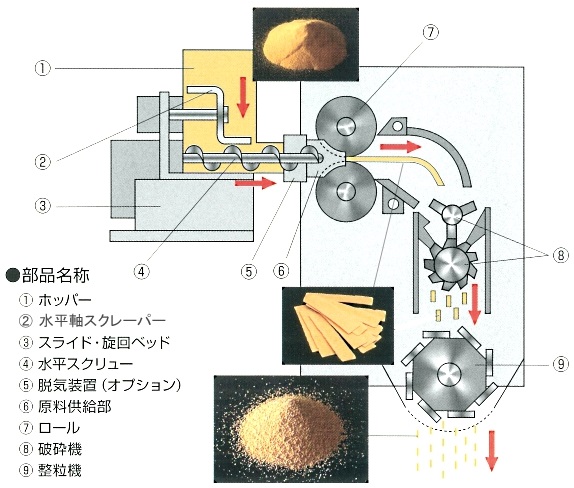

❖機械の配置と原料の流れ

粉体原料は原料ホッパー(①)の中で滞在している間に、粉体自重により自然脱気効果が現れ、

そこで1次脱気された原料がスクリューフィーダー(④)に定量的に供給されます。

原料ホッパーの中の粉体原料の挙動は、原料がスクリューに供給されている間、ホッパー中段までは

粉体上面が均一にゆっくりと沈み中段を過ぎると水平軸スクレーパー(②)によりブリッジが

壊されながら、閉塞を防止し間口の大きな排出口からスクリューフィーダーに均一に押し込まれていきます。

定量的に供給されることは非常に重要であり、ホッパーからスクリューへの流れに定量性を持たせる事で

均一な圧密物が作成されます。原料はスクリューフィーダーの搬送においても供給量は変動します。

ロール嚙込み部空間内(⑥)にはミクロ的に見れば不均一な圧密度の原料が供給されます。

この不均一な原料がロール嚙込み部空間内をロール側に食い込まれながら圧密度が順次増加して

圧延される過程で均一な圧密粉体になって行きます。この過程においてロールが上下に挙動し、

油圧もそれに追従変動し、その結果一定の厚み・圧密度のフレークが排出されるメカニズムとなっております。

静的プレス機械とは違い、変動しながら流れている原料の圧密を行う動的ローラーコンパクターでは

各Parts部分が独立しつつ順次影響しながら処理される為、その処理過程における各ポイントが重要になります。

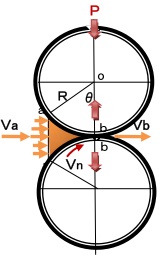

❖ロールタイヤの圧密のメカニズム

二つのロールに挟まれた領域の中で圧密・圧縮が有効に働く角度Θをnip angle と言います。

二つのロールに挟まれた領域の中で圧密・圧縮が有効に働く角度Θをnip angle と言います。

最適nip angle は原料性状により変化しますが、機械的に任意にΘを変更することは出来ない為、

ロール通過量・ロール表面と原料境界域の滑り・発熱・均一な圧密・動力消費などを考慮し

最大公約数的なΘが実現するように各部考えられています。

さらにロール端面部分の良好なシール性やロール溝・表面処理に工夫を凝らすことで

安定的な圧密が可能となり、均一なフレークができることとなります。

また粉体特性にあわせてロールとスクリューを選択することで、圧力分布が均一で、

未圧縮粉体が少なく均質な顆粒が得られます。

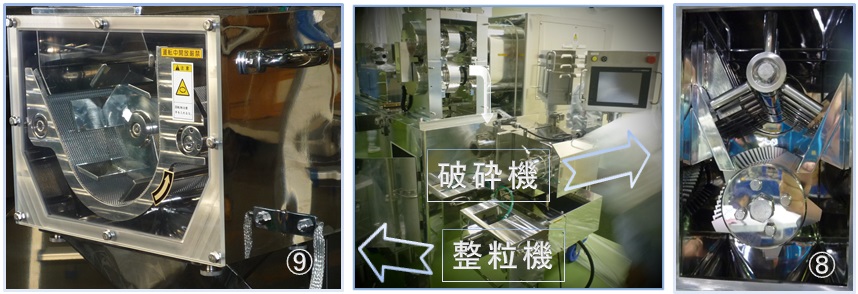

❖破砕造粒への展開

「圧密破砕造粒」の技術は「圧密」と「破砕造粒」という2つの技術の合成で成り立っています。

最終段で、SUSスクリーンを通過させて目的とした造粒物を得ますが、この時に一度に目的とした

顆粒に破砕せず、破砕比率を小さくして2~3段に分割して順次破砕(⑧)造粒(⑨)すると、

収率(歩留り)が向上します。(※再粉化抑制)

その他、圧密により発生する熱の除去(ロールタイヤ水冷仕様)や

原料性状によってはスクリューの搬送途中のnip angleの手前に脱気ゾーン(⑤)を設け、

ここから焼結フィルターを介して空気を抜くことで、特に空気分を多く含んだ粉体に対しても、

圧密条件が幅広く選択できるようオプションを各種用意しております。

特長

- 湿式造粒との比較

・イニシャルコスト、ランニングコスト共に削減可能

・設置面積、設備費も非常に少なくなる

・少量サンプルを得られ、条件変更も容易に可能

・大型機への完全なScale-upが可能

・ノーバインダーで圧縮成型が可能 - 空気を含みやすい低嵩密度の原料も処理可能

ホッパー、水平スクリュー、脱気装置の連続前処理により、低嵩密度原料も圧密可能です。 - 流動性の高い粉体も処理可能

水平スクリューと上下ロールの作用により、流動性の高い原料も安定処理ができます。 - 幅広い製品に対応可能

圧縮ロールは、低加重から高加重まで対応できる構造設計で、軟~硬フレークまで、

幅広く対応できます。 - 高い製品収率が可能

予備脱気とブレーカーの選定により、高い製品収率が得られます。 - 大容量の処理能力

各ユニット部への最適動力配分により、大容量生産にも対応できる大きな処理能力が得られます。 - メンテナンスフリー

当社の機械は耐久性に優れ、24時間1年間連続運転でも日常点検を欠かなければ、

摩耗品を除いて、特別なメンテナンスは不要な機械です。

圧密・造粒目的

・発塵防止【環境・衛生、吸塵設備、粉塵爆発、他】

・流動性向上【工程内搬送性、計量性、他】

・嵩密度上昇【保存、搬送容器での減容量、流動性】

・吸湿防止【食品、ペットフード、漢方薬他】

・打錠前処理【打錠機用整粒:流動性、粒度分布調整、医薬等】

・押出機前処理【樹脂成型用原料での需要多】

・混錬前処理【混合前の嵩密度、粒度調整。 樹脂、添加剤、トナー微粉、粉体塗料等】

・溶融前処理【溶融時の溶解性、分散性 樹脂、添加剤等】

・焼成前処理【キルン内での安定性、均一性。電池材等】

・混合安定性向上【工程中での偏析防止、保管安定性、樹脂+添加剤等】

・溶解性向上【濡れ性、分散性。 食品(スープ、緑茶)】

・減容化【袋詰め、秤量性、扱い易さ、シリカ等】

・輸送時偏析防止【混合原料の偏り、沈降防止等。工業原料、ペットフード】

・飛散防止【散布後の飛散、偏り。肥料、土壌改良剤、コンクリート】

・食感改善【食品:香料、スパイス、乾燥フルーツ、ふりかけ】

・物性改質【食品、サプリメント:小麦デンプン(α化)、コエンザイム】

適用例

- 医薬品関連

合成薬、生薬、漢方薬、サプリメント、試薬、培地 他 - 食品関連

インスタント食品、香辛料、調味料、合成甘味料、スターチ類、御茶 他 - 金属化合物、金属酸化物、無機物

電池材料、酸化銀、フェライト、酸化マグネシウム、酸化チタン、モリブデン合金、

シリカ、カーボン、酸化鉄 他 - 合成樹脂、化学工業

メラミン樹脂、フェノール樹脂、エポキシ樹脂、ポリカーボネイト樹脂、フッ素樹脂、

樹脂添加剤、トナー分級微粉、粉体塗料、顔料、洗剤、化粧品、肥料、飼料、

農薬、焼却灰、CMC 他

※5,000種以上に及ぶテスト実績がございます。

標準型仕様

| 型式 | FT105 | FT160 | FT230 | FT300 | ||||

|---|---|---|---|---|---|---|---|---|

| ロール径(mm) | 105 | 162 | 230 | 302 | ||||

| ロール幅(mm) | 40 | 60 | 125 | 80 | 170 | 250 | 210 | 330 |

| ロール圧力(ton) | 7.0 | 18 | 40 | 80 | ||||

| 乳糖 処理能力 (kg/h) |

25 | 100 | 200 | 220 | 470 | 700 | 1000 | 1600 |

| 重量(ton) | 0.90 | 1.50 | 1.80 | 2.50 | 2.90 | 3.80 | 5.50 | 6.00 |

注:処理能力は弊社測定による目安です。

機器導入ご検討・試験・試験設備

当社では創業以来50年間にわたり、皆様のご支援により多数のユーザー様のご愛顧をいただいております。

17,700件の試験実績、3,500機の納入実績、業界は医薬・食品・化粧品・電子・電池材料・化学全般と

多岐にわたり、お客様から高い評価をいただいております。

❖ 試験の流れ

お客様が機器導入をご検討される際には、事前に詳細打合せを実施し自社製品での試験を徹底的に行います。

お客様が今何を求めているのか、どんな問題・課題を抱えているのかなどをヒアリングし検討を重ね、

きめ細やかな調整を実施いたします。

各種試験機を取り揃えておりますので、お問い合わせよりお気軽にご相談、ご連絡いただければと思います。

追って営業担当よりご連絡いたします。

貴社製品の価値向上、品質向上のお手伝いのために、専門スタッフ一同心よりお待ちしております。